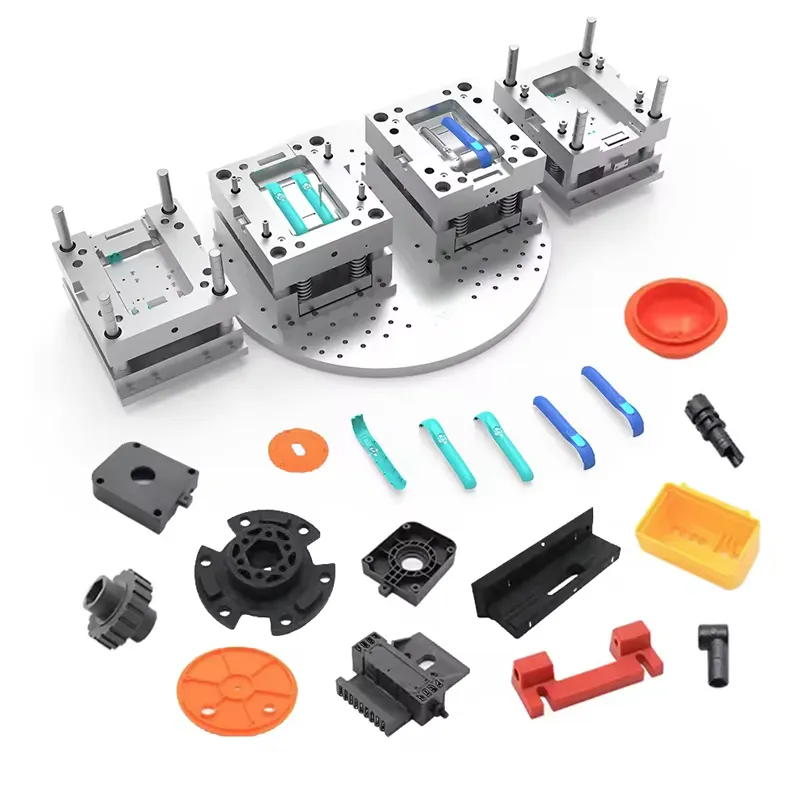

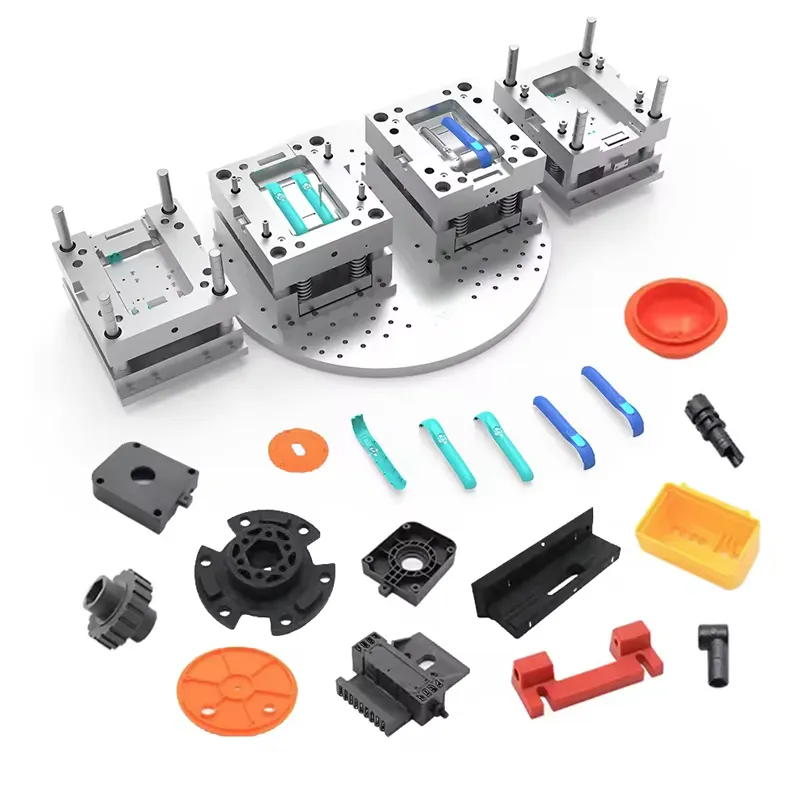

Zhruba sedmdesát pět procent práce související s procesy plastového tvarování je známé jako procesy injekčního tvarování. Úspěch tohoto procesu závisí na práci, která byla vykonána při návrhu a funkčnosti formy, a také na materiálu, který byl použit při výrobě formy. Nicméně výběr správného materiálu pro výrobu formy má velký vliv na to, aby byla forma pevná, přesná a efektivní, zejména pokud jde o proces masové výroby. V tomto příspěvku diskutujeme o výběru materiálu a zpracování pro injekční formy a HSM, dominantní hráč v oboru injekčního tvarování, je vzat jako případová studie.

Potřeba výběru materiálu pro injekční formy

Životnost formy, použití, náklady na efektivitu a výměna jsou ovlivněny materiálem, který byl použit při výrobě formy pro lití pod tlakem. Formy, které se používají, jsou vždy vystaveny extrémním teplotám, tlakům a tření a je zřejmé, že musí být vybrány materiály, které mohou snést takto náročné podmínky. Tyto jsou některé z úvah, které by měly být vzaty v úvahu při volbě materiálu.

1. Síla a opotřebení: V důsledku počtu provedených cyklů výstřiku není neobvyklé, aby formy zažily opakované použití, které vede k určitému množství opotřebení. Z tohoto důvodu se pro formy, které musí být velmi trvanlivé, používají materiály s vysokou tvrdostí a odolností proti opotřebení, jako jsou nástrojové oceli.

2. Tepelná vodivost: Jednou z nejdůležitějších požadavků pro dosažení požadovaných cyklových časů a rovnoměrného chlazení je efektivita přenosu tepla. Cyklový čas se zkracuje a takové materiály vytvářejí kvalitní dokončené produkty, protože dobře vodí teplo. Inženýři pravidelně využívají tepelnou energii, která jim pomáhá efektivně dokončit své úkoly.

Odolnost vůči korozi: V důsledku vlhkosti a chemikálií musejí formy nutně přijít do styku s korozi. Proto by měly být části, které jsou složité a vyrobeny s vysokou přesností, vyhotovovány z materiálů s vysokou odolností vůči korozi.

Hlavní materiály používané v prostředcích na výstřik

1. Nástrojová ocel: injekčních formách Jsou vyrobeny ze speciálních nářadíových ocelí jako P20, H13, S7 a dalších kvůli jejich relativně vyšší schopnosti udržet tvrdost, a jejich odolnosti proti opotřebení a teplotě. Z tohoto důvodu často využívá HSM tyto výkonné oceli, které pomáhají vytvořit velmi trvanlivé formy v oblasti inekčního tvarování.

2. Nerezová ocel: Formy vyrobené z nerezové oceli se používají v odvětvích jako medicína a potravinářský průmysl, kde je zapotřebí velká hygiena a odolnost vůči tvrdším podmínkám, protože tento materiál je pevný a snadno nekoroduje.

3. Hliník: Foremnice z hotového hliníku nejsou tak pevné, ale občas se používají zejména u forem na výstřik s nízkou produkční kapacitou, protože hliník nabízí dobré tepelné vodivost pro krácené časy cyklů a umožňuje lepší strojírenství než ocel.

Strategie výběru materiálů společnosti HSM

HSM, jako jedna z vedoucích společností v oblasti formování za výtlaku, ví, že je třeba pro každou konkrétní aplikaci vybrat správný materiál. Jejich široce zkušení inženýři berou v úvahu různé aspekty, jako druh materiálu, který má být vystřikován, stupeň složitosti návrhu formy nebo velikost cílového trhu pro navržené materiály.

HSM však používá obecnou praxi použití kvalitní oceli typu H13 pro větší a složitější formy, které vyžadují vysokou odolnost proti opotřebě a vysoké teplotě. Pro aplikace, kde tyto vlastnosti nejsou dostatečně vysoké, mohou doporučit použití nerustingové oceli nebo poskytnout formě speciální nátěry, které ji účinně ochrání před chemickými látkami a vlhkostí. Navíc HSM využívá nejnovější technologie v produkci, aby zajistila kontrolované a udržitelné zpracování, což přispívá k kvalitě forem a jejich životnosti.

Rezervace forem a Ekologie

Po výběru optimálního materiálu podstupuje forma pak velmi přesné operace výroby a dokončování forem, jako jsou frézování, brusení a líškování, aby odpovídala požadované geometrii. Díky pokročilé technologii HSM se společnost soustředí také na zlepšování stavu každé formy, což zvyšuje sílu a odolnost každé formy proti vyúrazování.

EN

EN

AR

AR

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

LT

LT

SK

SK

SL

SL

VI

VI

TH

TH

TR

TR

AF

AF

MS

MS

GA

GA

BN

BN

HMN

HMN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

UZ

UZ

Horké novinky

Horké novinky