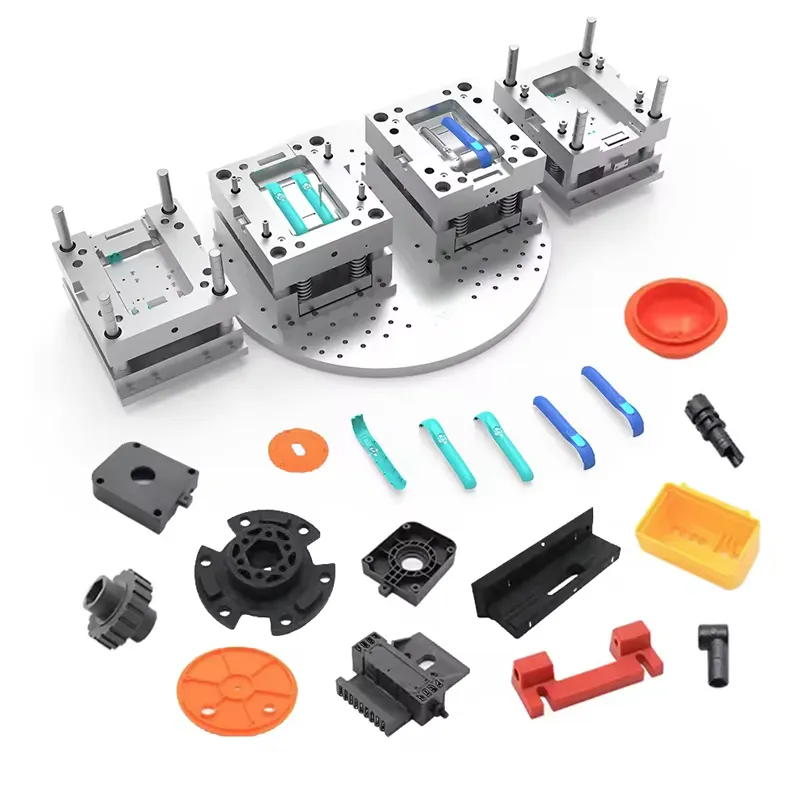

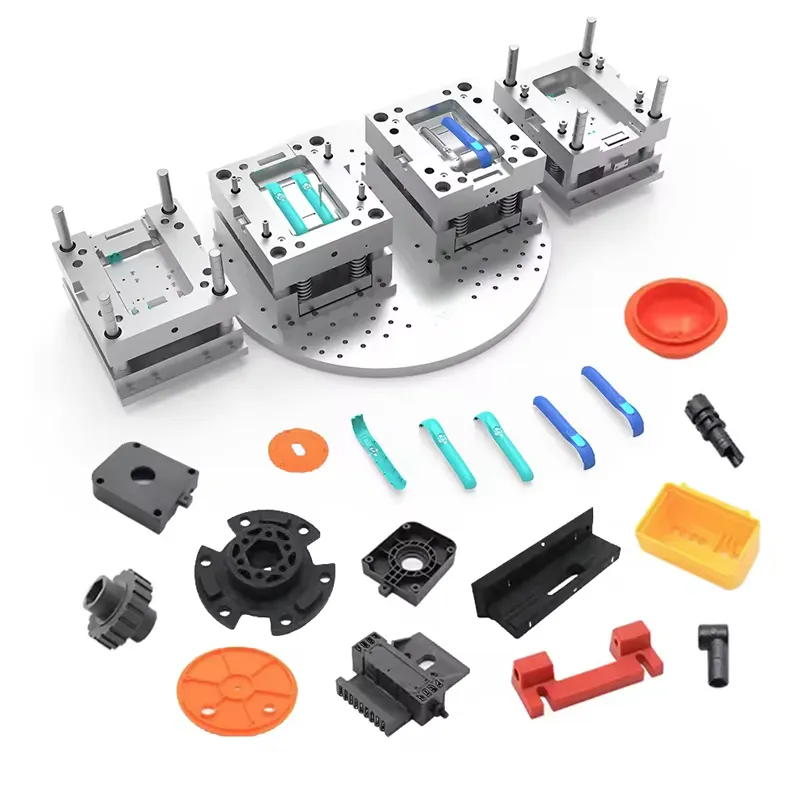

Sekitar tujuh puluh lima persen dari pekerjaan yang terlibat dalam proses pemodelan plastik dikenal sebagai proses pencetakan injeksi. Keberhasilan proses ini bergantung pada pekerjaan yang telah dilakukan pada desain dan fungsionalitas cetakan serta pada bahan yang digunakan untuk membuat cetakan. Namun, memilih bahan yang tepat untuk pembuatan cetakan sangat penting untuk memastikan bahwa cetakan kuat, akurat, dan efisien sejauh proses pencetakan berkecimpung, terutama ketika mode produksi massal diadopsi. Dalam penelitian ini, kita membahas pemilihan material dan pengolahan untuk cetakan injeksi dan HSM, pemain dominan dalam industri pencetakan injeksi, diambil sebagai studi kasus.

Kebutuhan Pemilihan Material untuk Cetakan Injeksi

Umur cetakan, penggunaan, efisiensi biaya, penggantian semua dipengaruhi oleh material yang telah digunakan dalam pembuatan cetakan injeksi. Cetakan yang digunakan selalu terkena suhu ekstrem, tekanan, dan gesekan dan jelas bahwa beberapa material harus dipilih yang dapat menahan kondisi yang merusak tersebut. Ini adalah beberapa pertimbangan yang harus diperhitungkan ketika pemilihan material sedang dipertimbangkan.

1. Kekuatan dan Aus: Karena jumlah siklus injeksi yang dilakukan, tidak aneh jika Cetakan mengalami penggunaan berulang yang mengakibatkan tingkat aus tertentu. Itulah sebabnya material dengan kekerasan tinggi dan ketahanan aus, seperti baja alat, digunakan untuk cetakan yang harus sangat tahan lama.

2. Konduktivitas Termal: Salah satu persyaratan terpenting untuk menghasilkan waktu siklus yang diinginkan dan mencapai pendinginan yang merata adalah efisiensi transfer panas. Ada pengurangan waktu siklus dan material semacam itu adalah produk jadi berkualitas baik karena mereka menghantarkan panas dengan baik. Insinyur secara teratur menggunakan energi termal yang membantu mereka menyelesaikan tugas mereka dengan efisien.

Ketahanan Korosi: Karena kelembaban dan bahan kimia, Cetakan pasti akan bersentuhan dengan korosi. Oleh karena itu, bagian yang kompleks dan dibuat dengan presisi tinggi harus dibuat dengan bahan yang memiliki ketahanan korosi tinggi.

Bahan Utama yang Digunakan dalam Cetakan Injeksi

1. Baja Alat: cetakan injeksi terbuat dari baja alat seperti P20, H13, S7 dan lainnya karena kemampuan mereka yang relatif lebih tinggi untuk mempertahankan kekerasan, serta ketahanan aus dan suhu mereka. Inilah sebabnya HSM sering menggunakan baja berkinerja tinggi ini yang membantu dalam pembuatan cetakan yang sangat tahan lama di sektor pencetakan injeksi.

2. Baja Tahan Karat: Cetakan yang terbuat dari baja tahan karat dapat digunakan di sektor seperti industri medis dan makanan, di mana diperlukan banyak kebersihan dan ketahanan terhadap lingkungan yang lebih keras, karena bahan ini kuat dan tidak mudah berkarat.

3. Aluminium: Cetakan injeksi yang terbuat dari aluminium tidak sekuat baja tetapi kadang-kadang digunakan terutama pada cetakan injeksi dengan volume produksi rendah karena aluminium memberikan konduktivitas termal yang baik untuk waktu siklus yang lebih pendek dan memungkinkan kemampuan mesin yang lebih baik daripada baja.

Strategi Pemilihan Material HSM

HSM sebagai salah satu perusahaan penyuntikan plastik terkemuka, mengetahui bahwa material yang tepat harus dipilih untuk setiap aplikasi tertentu. Insinyur mereka yang berpengalaman luas mempertimbangkan aspek-aspek yang berbeda seperti jenis material yang akan disuntikkan, tingkat kerumitan desain cetakan, atau ukuran target pasar untuk material yang diusulkan.

Namun, HSM menggunakan praktik umum dengan menerapkan baja kelas tinggi tipe H13 untuk cetakan yang lebih besar dan kompleks yang memerlukan sifat tahan aus dan suhu tinggi. Untuk aplikasi di mana sifat-sifat tersebut tidak cukup tinggi, mereka dapat menyarankan penggunaan baja tahan karat, atau memberikan pelapis khusus pada cetakan yang secara efektif melindunginya dari bahan kimia dan kelembapan. Selain itu, HSM menerapkan teknologi terbaru dalam produksi untuk memiliki pengolahan yang terkendali dan berkelanjutan, yang menambah kualitas cetakan dan harapan hidupnya.

Pengolahan Ulang Cetakan dan Ekologi

Setelah bahan optimal dipilih, cetakan kemudian menjalani operasi pembuatan dan penyempurnaan yang sangat akurat seperti frais, penggilingan, dan pengkilapan agar sesuai dengan geometri yang dibutuhkan. Karena HSM memiliki teknologi canggih, perusahaan juga fokus pada peningkatan kondisi setiap cetakan yang akan meningkatkan kekuatan dan ketahanan setiap cetakan akibat aus.

EN

EN

AR

AR

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

LT

LT

SK

SK

SL

SL

VI

VI

TH

TH

TR

TR

AF

AF

MS

MS

GA

GA

BN

BN

HMN

HMN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

UZ

UZ

Berita Terbaru

Berita Terbaru