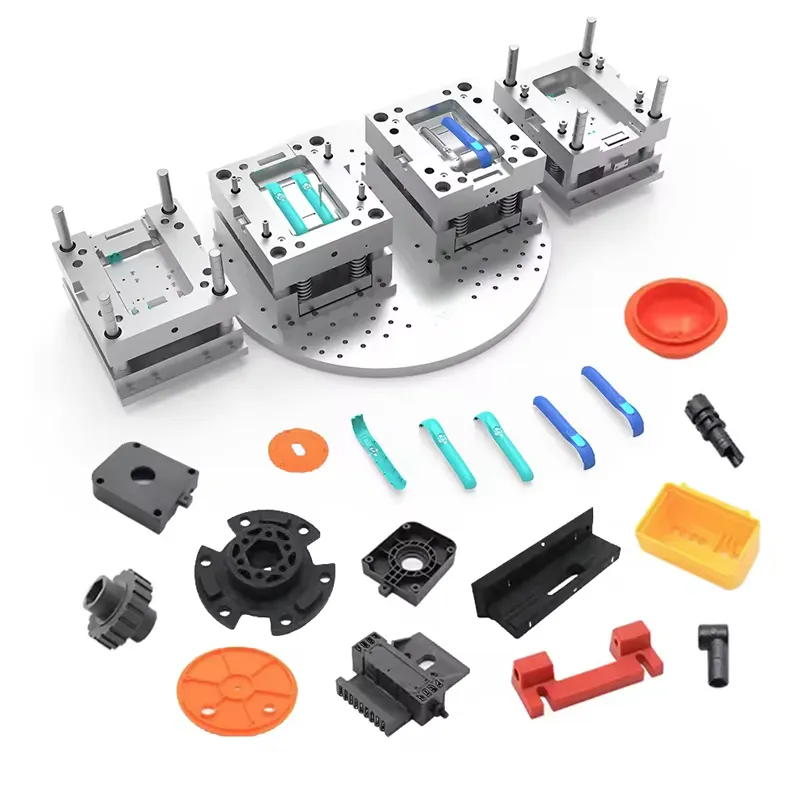

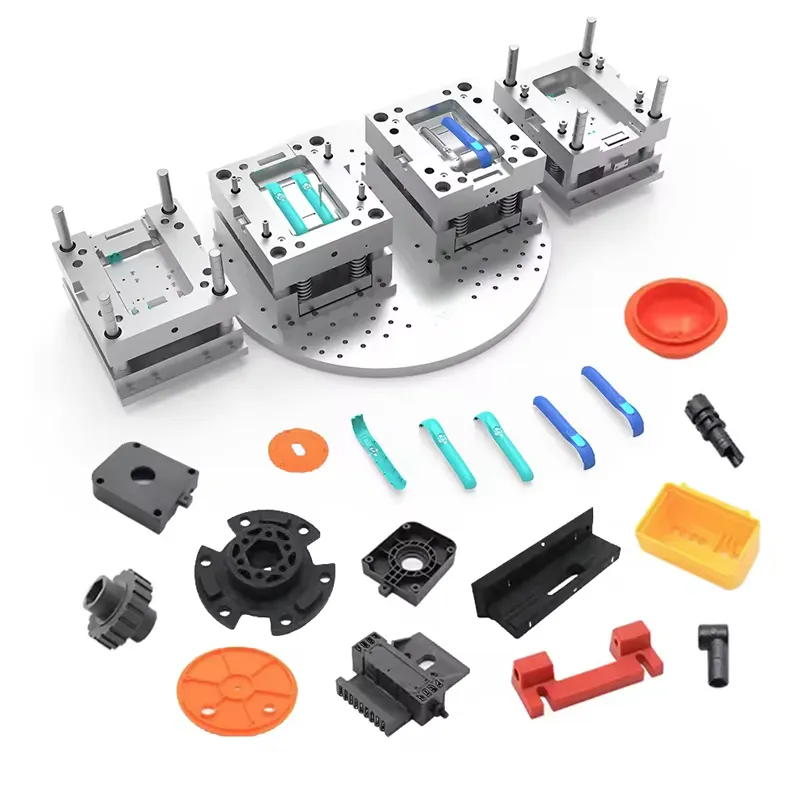

około siedemdziesiąt pięć procent pracy, która jest zaangażowana w procesy formowania tworzyw sztucznych jest znana jako procesy formowania wtryskowego. sukces tego procesu zależy od pracy, która została wykonana na projektowaniu i funkcjonalności formy, a także na materiale, który został użyty do wykonania formy

potrzeba doboru materiału do form wtryskowych

Trwałość formy, zastosowanie, kosztowność eksploatacji oraz wymiana są wpływanie przez materiał użyty do produkcji formy wtryskowej. Formy poddawane są zawsze ekstremalnym temperaturom, ciśnieniom i tarciu, a jest oczywiste, że należy wybrać materiały, które mogą wytrzymać takie warunki eksploatacji. Oto kilka zagadnień, które należy wziąć pod uwagę podczas wyboru materiału.

1. wytrzymałość i zużycie: ze względu na liczbę wykonywanych cykli wtrysku, nie jest niczym niezwykłym, że formy są wielokrotnie używane, co powoduje pewne zużycie.

2. Przewodnictwo cieplne: Jednym z najważniejszych wymagań dotyczących osiągnięcia pożądanych czasów cyklu i jednolitego chłodzenia jest efektywność przenoszenia ciepła. Obserwuje się skrócenie czasu cyklu, a takie materiały dają dobre wyniki jakościowe, ponieważ dobrze przewodzą cieło. Inżynierowie regularnie korzystają z energii cieplnej, która pomaga im wykonywać zadania efektywnie.

Odporność na korozyję: Ze względu na wilgoć i chemikalia, formy są zmuszone do kontaktu z korozyjnymi czynnikami. Dlatego części skomplikowane i wykonane z wysoką precyzją powinny być wykonywane z materiałów o wysokiej odporności na korozyję.

główne materiały stosowane w formie wtryskowej

1. stali narzędzia: formy wtryskowe składają się z narzędziowych stali, takich jak P20, H13, S7 i inne, ze względu na ich względnie wyższą zdolność do utrzymywania twardości oraz odporność na zużycie i podwyższoną temperaturę. Dlatego HSM często wykorzystuje te wydajne stali, które wspomagają wytwarzanie wyjątkowo trwały form w sektorze formowania przez wtryskowanie.

2. Stal nie rdzewiejąca: Formy wykonane z nierdzewnej są stosowane w sektorach takich jak medyczny i spożywczy, gdzie wymagana jest duża higiena oraz odporność na surowe warunki środowiskowe, ponieważ ten materiał jest odporny i nie ulega łatwej korozyji.

3. aluminium: formy wtryskowe wykonane z aluminium są mniej wytrzymałe, ale czasami są stosowane zwłaszcza w formie wtryskowej o niskiej produkcji, ponieważ aluminium zapewnia dobrą przewodność cieplną w krótszych okresach cyklu i pozwala na lepszą obróbkę niż stal.

Strategia wyboru materiałów hsm

hsm jako jedna z wiodących firm odlewania wtryskowego wie, że odpowiedni materiał musi być wybrany dla każdego konkretnego zastosowania. ich bogaty doświadczony inżynierowie biorą pod uwagę różne aspekty, takie jak rodzaj materiału, który ma zostać wtryskany, poziom złożoności

HSM stosuje jednak ogólną praktykę wykorzystywania narzędzi typu h13 ze stali wysokiej jakości do większych, bardziej złożonych form, które wymagałyby wysokiej odporności na zużycie i temperaturę. W przypadku zastosowań, w których takie właściwości nie są wystarczająco wysokie, mogą sugerować stosowanie

przetwarzanie pleśni i ekologia

po wybraniu optymalnego materiału, forma jest następnie poddawana bardzo precyzyjnym operacjom tworzenia i wykończenia form, takim jak frezowanie, szlifowanie i polerowanie, tak aby spełniały wymaganą geometrię. ponieważ hsm ma zaawansowaną technologię, firma koncentruje

EN

EN

AR

AR

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

LT

LT

SK

SK

SL

SL

VI

VI

TH

TH

TR

TR

AF

AF

MS

MS

GA

GA

BN

BN

HMN

HMN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

UZ

UZ

Gorące Wiadomości

Gorące Wiadomości