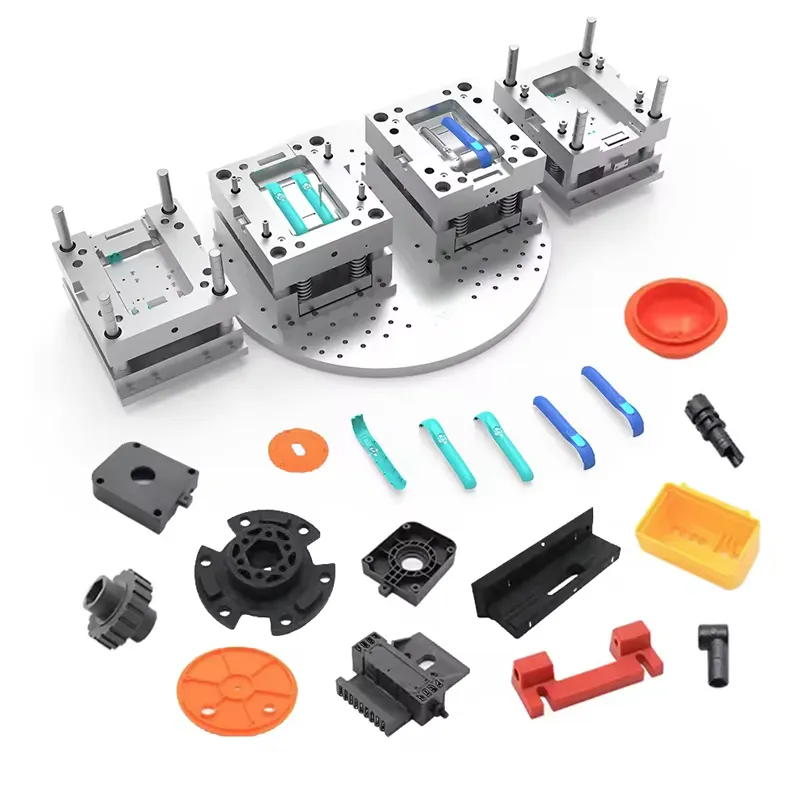

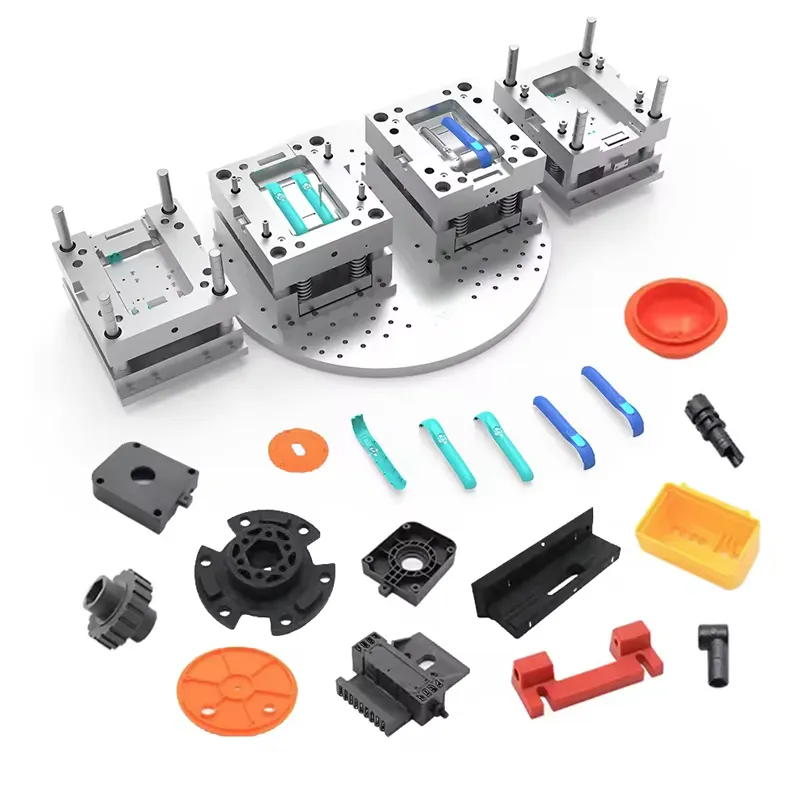

Apie septyniasdešimt penki procentai darbo, susijusio su plastikos formavimo procesais, žinomi kaip injekciniai formavimo procesai. Šio proceso sėkmė priklauso nuo darbo, atliktų dizaino ir formos funkcionalumo kūrimui, bei nuo medžiagos, naudotos formos gamybai. Tačiau tinkamos medžiagos pasirinkimas formos gamybai gali labai padėti užtikrinti, kad forma būtų stipri, tiksliai ir efektyviai veiktų konkrečiai formavimo proceso atžvilgiu, ypač tuo atveju, kai yra naudojami masinio gamybos veiksmai. Šiame darbe aptariamas medžiagų pasirinkimas ir apdorojimas injekcinėms formoms, o HSM, kuris yra vienas pagrindinių injekcinio formavimo pramonės aktyvistų, paimtas kaip tyrinėjimo atvejis.

Reikalavimas medžiagų pasirinkimui injekcinėms formoms

Plokštinių formų gyvavimo trukmė, naudojimas, efektyvumas ir jų pakeitimas priklauso nuo medžiagos, panaudotos atliekant injekcinę formą. Naudojamos formos visada patiria ekstremalias temperatūras, spaudimą ir trinties sąlygas, todėl akivaizdu, kad reikia pasirinkti medžiagas, kurios gali atlaikyti tokias priešiškas sąlygas. Tai yra keletas iš aspektų, į kuriuos reikėtų atsižvelgti, kai rengiamasi prie medžiagos atrankos.

1. Jėga ir ausėjimas: Dėl atliekamų injekcijos ciklų skaičiaus, neretai formoms reikia kartotinio naudojimo, kuris gali sukelti tam tikrą ausėjimą. Todėl formoms, kurios turi būti labai išstovios, naudojami medžiagos su didelės tvirtumu ir ausėjimo varžymo gebėjimu, tokios kaip rankinės plieno rūšys.

2. Išmokyti Karščio laidumas: vienas svarbiausių reikalavimų, reikalingų norintiems ciklo laikams pasiekti ir vienodą aušinimą pasiekti, yra šilumos perdavimo efektyvumas. Apšvietimo ir signalizacijos sistema yra labai efektyvi, todėl ji gali būti naudojama tik tam tikru metu. Inžinieriai reguliariai naudoja šilumos energiją, kuri padeda jiems efektyviai atlikti savo užduotis.

Atsparumas korozijai: dėl drėgmės ir cheminių medžiagų pelės yra linkusios patekti į koroziją. Todėl sudėtingas ir labai tiksliai pagamintas dalis turėtų būti pagamintos iš medžiagų, kurios yra atsparios korozijai.

Pagrindinės naudojamos medžiagos injekcinėse formose

1. Rankinis plienas: injekcinių formuoklių yra pagaminti iš įrankių plienų, tokių kaip P20, H13, S7 ir kitų, dėl jų santykinai didesnio kietumo išlaikymo, dėvėjimo ir temperatūros atsparumo. Todėl HSM dažnai naudoja šiuos aukštos kokybės plienus, kurie padeda įrankiams gaminti labai patvarus formus įpurškimo liejimo sektoriuje.

2. Išmokyti Nerūdijančio plieno formos: nerūdijančio plieno formos gali būti naudojamos tokiuose sektoriuose kaip medicinos ir maisto pramonė, kuriose reikia daug higienos ir atsparumo griežtesnėms aplinkoms, nes ši medžiaga yra kieta ir lengvai nešiojasi.

3. Aliuminias: Aliuminio gamintos formas nėra tokios stiprios, tačiau kartais jomis naudojasi, ypač mažo gamybos apimties injekcinėse formose, nes aliuminio gera šilumos laidumas sumažina ciklo trukmę, o jis leidžia geresnę gaminių apdirbiamumą nei plienas.

HSM medžiagų pasirinkimo strategija

HSM, kaip viena iš pirmaujančių strypmenų formavimo į jūgą įmonių, žino, kad kiekvienai atskiriai programai turi būti pasirinktas tinkamas medžiaga. Jų patyrę inžinieriai įvertina skirtingus aspektus, tokious kaip medžiagos rūšis, kurios bus naudojama strypmenėje, formos dizaino sudėtingumas arba planuojamojo rinkos dydis siūlomoms medžiagoms.

Tačiau HSM naudoja bendrąją praktiką, taikydami aukštos klasės H13 tipo gretas varžymui ir temperatūrai išlaikyti formoms, kurios yra didesnės ir sudėtingesnės. Tokiomis programomis, kuriose tokie savybės nėra pakankamai aukšti, jie gali pasiūlyti nurodyti nerūdijančią plieno rūšį ar pateikti specialius formos apdovanojimus, kurie veiksmingai ją apsaugotų nuo chemikalijų ir drėgmės. Be to, HSM taiko naujausias technologijas gamyboje, kad užtikrintų kontroliuojamą ir tvarų apdirbimo procesą, kuris prideda prie formų kokybės ir jų gyvenimo trukmės.

Formų persvarstymas ir ekologija

Kai yra pasirinktas optimalus medžiaga, tuomet formos pripažįsta labai tiksliai operacijas dėl gamybos ir finišavimo formų, pvz., frizdymo, smaldymo ir poliavimo, kad atitiktų reikalaujamą geometriją. Kadangi HSM turi pažangią technologiją, įmonė taip pat sutelkia dėmesį į kiekvienos formas būsenos pagerinimą, kas padidins kiekvienos formas stiprumą ir ilgovę dėl naudojimo.

EN

EN

AR

AR

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

LT

LT

SK

SK

SL

SL

VI

VI

TH

TH

TR

TR

AF

AF

MS

MS

GA

GA

BN

BN

HMN

HMN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

UZ

UZ

Karštos naujienos

Karštos naujienos